Tes problemas coa dispersión inconsistente de retardantes de chama nos teus produtos poliméricos? Unha mala distribución non só debilita o rendemento da seguridade contra incendios, senón que tamén degrada as propiedades mecánicas e aumenta os custos. E se puideses resolver estes problemas cos dispersantes axeitados? Neste artigo, exploraremos comoÚltimas tecnoloxías de dispersantespode transformar os seus sistemas ignífugos, garantindo unha dispersión uniforme, mellorando a resistencia ao lume e optimizando a eficiencia do procesamento para obter resultados superiores.

Por que é importante a dispersión ignífuga para os fabricantes de polímeros?

Problema 1: A dispersión inconsistente de retardante de chama leva a problemas de seguridade

Se os aditivos ignífugos non se dispersan uniformemente, poderías ter problemas de seguridade, como:

Resistencia ao lume debilitada: índice límite de osíxeno (LOI) inferior e clasificacións UL94 inestables.

Problemas de calidade da superficie: as texturas rugosas e o baixo brillo afectan o atractivo estético e a durabilidade.

Resistencia mecánica reducida: Maior fraxilidade e problemas de fluidez no produto final.

Maiores custos de produción: retraballos, materiais desperdiciados e tempos de procesamento máis longos.

Problema 2: Limitacións de rendemento cos sistemas ignífugos tradicionais

Os métodos tradicionais de dispersión de retardantes de chama adoitan ter problemas coa aglomeración de partículas, o que leva a un rendemento inconsistente. Isto pode afectar á súa capacidade para cumprir os requisitos regulamentarios e dificultar o rendemento do produto final en aplicacións do mundo real.

Última solución ignífuga:Hiperdispersante SILIMER 6600 Optimiza a dispersión FR en polímeros

SILIKE SILIMER 6600 é un innovador aditivo polimérico a base de silicona que, cando se usa como dispersante, aborda os desafíos comúns de dispersión aos que se enfrontan os fabricantes de polímeros. A súa formulación única dun copolímero tribloque (que combina polisiloxano, grupos polares e grupos de cadea de carbono longa) ofrece resultados excepcionais. Ten unha ampla gama de aplicacións, incluíndo a dispersión ignífuga, a dispersión de pigmentos e a dispersión de recheos.

Como funciona o hiperdispersante de silicona de SILIMER 6600?

1. Dispersión ignífuga mellorada: os grupos polares do hiperdispersante únense aos ignífugos, o que garante unha dispersión estable e uniforme en toda a matriz polimérica.

2. Impide a reaglomeración: os segmentos de polisiloxano manteñen unha dispersión estable mesmo baixo cizallamento mecánico, o que garante que o retardante de chama permaneza distribuído uniformemente.

3. Maior compatibilidade cos materiais base: as longas cadeas de carbono garanten a compatibilidade cos sistemas de poliolefinas, o que evita a migración ou a exudación de retardantes de chama durante o procesamento.

Vantaxes principais da tecnoloxía de dispersantes SILIMER 6600 en aplicacións ignífugas:

1. Mellora a dispersión do retardante de chama no material base, o que aumenta o seu rendemento.

2. Mellora as propiedades mecánicas ao garantir unha dispersión uniforme dos retardantes de chama.

3. Impide a reaglomeración de partículas ignífugas, mantendo unha dispersión estable.

4. Excelente compatibilidade cos sistemas de poliolefinas, o que minimiza a migración ou a exudación.

5. Actúa como axudante de procesamento, mellorando a lubricación e a eficiencia da produción.

Avaliación do rendemento do dispersante SILIMER 6600 en sistemas ignífugos

1. Experimental

Retardante de chama intumescente de fósforo-nitróxeno

Método de preparación: Tratado con retardante de chama e dispersante → Mesturado con resina → Moldeado por inxección en probetas → Probas de rendemento

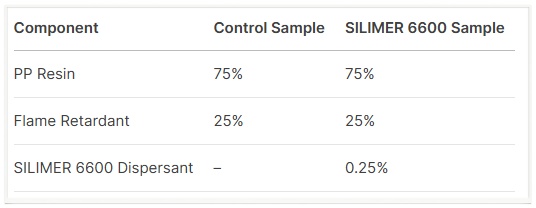

2. Formulación

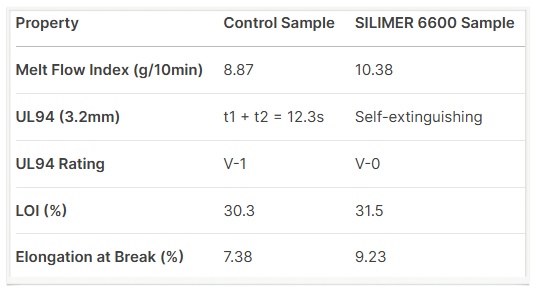

3. Resultados das probas

4. Conclusión

Resistencia á chama mellorada: a mostra tratada alcanzou a clasificación UL94 V-0 (en comparación coa V-1 do grupo de control) e un comportamento de autoextinción máis rápido.

Procesamento mellorado: un índice de fluxo de fusión máis alto indica unha mellor procesabilidade.

Retención das propiedades mecánicas: un maior alongamento na rotura confirma unha mellor dispersión sen sacrificar a resistencia do material.

Se tes problemas de dispersión de retardantes de chama, clasificacións UL94 baixas ou desafíos de procesamento, ponte en contacto con SILIKE para obter o teu dispersante multifuncional. Non só ofrece a solución SILIMER 6600 para masterbatch retardante de chama, senón que tamén proporciona tecnoloxía dispersante avanzada optimizada para pigmentos e recheos.

(Learn More: www.siliketech.com | Email: amy.wang@silike.cn)

Data de publicación: 28 de maio de 2025