Os hiperdispersantes están a remodelar o rendemento dos masterbatch ignífugos

O baixo rendemento ignífugo nas formulacións de masterbatch e compostos débese cada vez máis a unha dispersión ineficiente en lugar dunha carga insuficiente de aditivos. A mellora da eficiencia da dispersión mediante hiperdispersantes permite clasificacións UL94 máis altas, valores LOI maiores e un procesamento máis estable, sen sacrificar as propiedades mecánicas.

De alta carga a alta eficiencia: unha nova dirección para os compostos ignífugos

A medida que os estándares globais de seguridade contra incendios seguen a endurecerse nas industrias da automoción, a electrónica, a construción e os bens de consumo, os fabricantes de masterbatch e compostos ignífugos enfróntanse a unha presión crecente. Conseguir clasificacións UL94 e valores LOI máis altos xa non é suficiente: as formulacións actuais tamén deben manter o rendemento mecánico, a calidade da superficie e a estabilidade do procesamento.

Nesta paisaxe en evolución, unha cuestión crítica fíxose cada vez máis clara: moitos sistemas ignífugos fallan non por un contido insuficiente de aditivos, senón por unha baixa eficiencia de dispersión.

Por que os masterbatches ignífugos aínda fallan, mesmo cunha alta carga de aditivos

Por que o aumento da carga de retardante de chama non adoita conseguir a certificación UL94 V0?

Porque a aglomeración e a distribución desigual reducen a área de traballo efectiva dos retardantes de chama, creando puntos débiles localizados durante a combustión.

Na produción práctica, os formuladores adoitan atoparse cos seguintes desafíos:

•As clasificacións UL94 mantéñense en V1 ou V2 a pesar da alta carga ignífuga

•Os valores da LOI estancanse e fanse difíciles de mellorar

•Os recheos ignífugos aglómanse e dispersanse de forma irregular

•O fluxo de fusión deteriorase, estreitando a xanela de procesamento

•As propiedades mecánicas e o aspecto da superficie están comprometidos

Estes problemas apuntan a unha causa raíz común: os retardantes de chama non se están a utilizar de forma total e eficaz dentro da matriz polimérica.

Dispersión: a variable oculta detrás da eficiencia ignífuga

Que determina a eficiencia real ignífuga nos compostos poliméricos?

Dispersión uniforme en toda a matriz polimérica, non só na cantidade total de retardante de chama engadida.

Os retardantes de chama só poden funcionar como se espera cando están distribuídos uniformemente por todo o polímero. A aglomeración localizada crea puntos débiles onde a resistencia ás chamas falla, mentres que a carga excesiva afecta negativamente o rendemento do procesamento e do uso final.

Como resultado, a industria está a cambiar o seu enfoque de simplemente aumentar a dosificación de retardante de chama aoptimizando a eficiencia da dispersión— o que permite un maior rendemento ignífugo con niveis de aditivos máis controlados.

Este cambio puxo os hiperdispersantes no punto de mira como unha ferramenta clave de formulación para os masterbatches ignífugos de próxima xeración.

Hiperdispersantes: Habilitando sistemas ignífugos de alto rendemento

A diferenza dos axentes auxiliares de procesamento convencionais, os hiperdispersantes están deseñados para reducir significativamente a enerxía interfacial entre os retardantes de chama e a matriz polimérica. Isto promove:

•Dispersión uniforme de retardantes de chama orgánicos e inorgánicos

•Mellora da interacción entre os recheos e as cadeas de polímeros

•Mellora da eficiencia ignífuga en todo o composto

Ao abordar a dispersión a un nivel fundamental, os hiperdispersantes permiten aos formuladores liberar todo o potencial dos sistemas ignífugos existentes.

Hiperdispersantes de silicona SILIKE: deseñados para mellorar o rendemento de masterbatches e compostos ignífugos

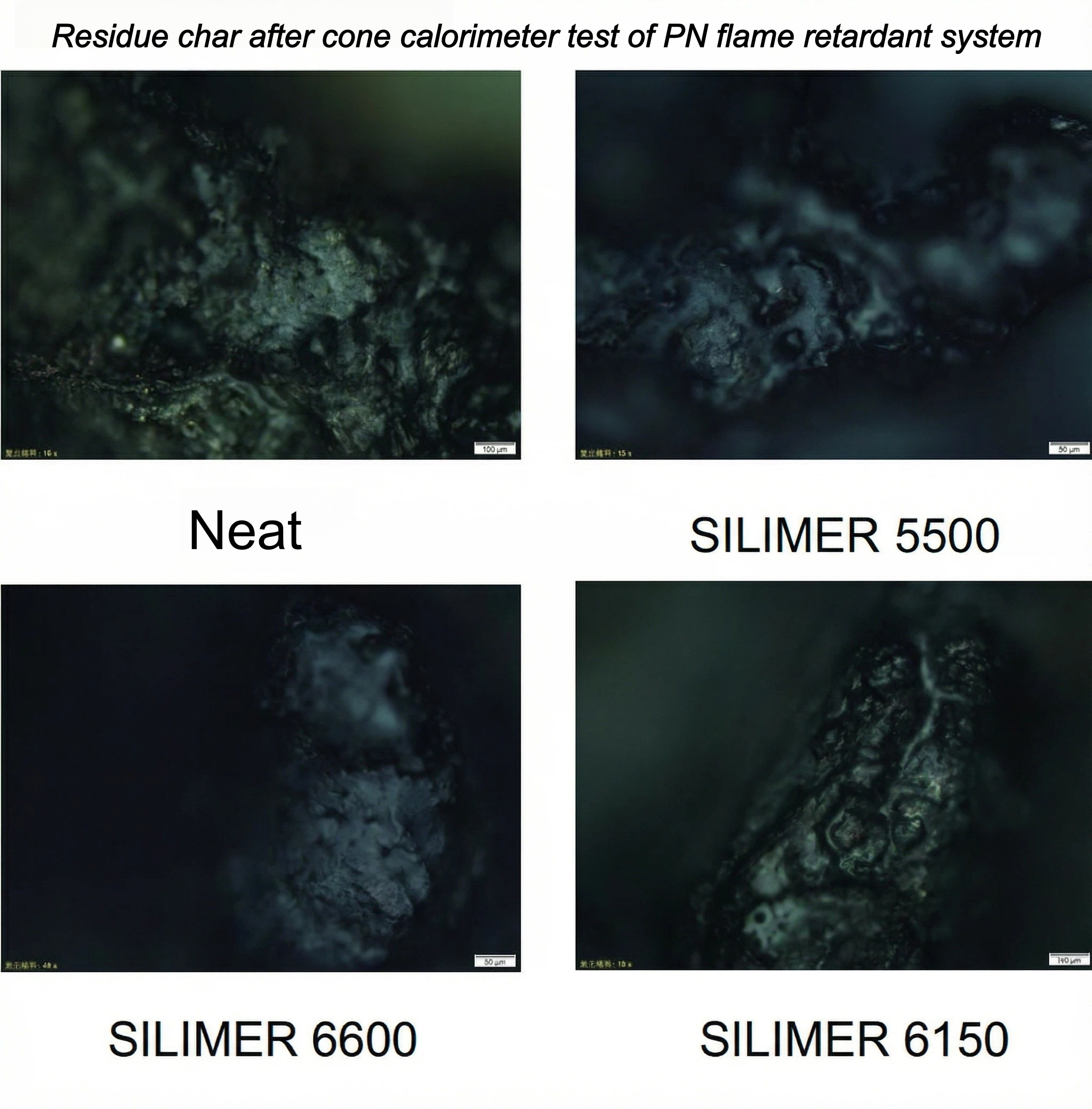

Desenvolvido para cumprir cos esixentes requisitos das formulacións modernas de retardantes de chama,Hiperdispersantes de silicona SILIKE SILIMERson dispersantes de cera de silicona modificados deseñados para mellorar a eficiencia de dispersión en aplicacións de masterbatch e compostos ignífugos.

Aplicacións recomendadas:

√ Sistemas ignífugos de fósforo e nitróxeno

√ Sistemas ignífugos sinérxicos de antimonio-bromo

√ Formulacións ignífugas inorgánicas de alta carga

Sistemas de polímeros aplicables:

PE, PP, PS, ABS, PVC, TPE, TPU e outros termoplásticos

Vantaxes de rendemento observadas en compostos ignífugos

Cando se incorporan en fórmulas ignífugas,Cera de silicona modificada SILIMER hiperdispersantesdemostraron a capacidade de:

• Mellorar significativamente a dispersión dos retardantes de chama

• Aumentar os valores da LOI

• Actualizar as clasificacións UL94 de V2 ou V1 a V0

• Mellorar o fluxo de fusión e a estabilidade do procesamento

• Mellorar a suavidade da superficie e reducir o coeficiente de fricción

• Manter as propiedades mecánicas sen impacto negativo

Estas vantaxes apoian unha formulación máis equilibrada: lograr a resistencia á chama sen sacrificar a fabricabilidade nin a calidade do produto.

Da selección de aditivos á optimización de sistemas de masterbatches ignífugos

A evolución dos materiais ignífugos xa non se centra unicamente na selección de ignífugos máis fortes. En cambio, o éxito depende cada vez máis da eficacia coa que eses ignífugos se dispersen e utilicen dentro da matriz polimérica.

Hiperdispersantes SILIKE comoSILIMER 6150representan un cambio estratéxico cara á optimización a nivel de sistema, axudando aos formuladores a cumprir estándares de seguridade máis elevados, mantendo ao mesmo tempo o rendemento, a eficiencia e o control de custos.

Mirando cara ao futuro: Fórmulas ignífugas máis intelixentes

Que significa isto para os formuladores de retardantes de chama

• A eficiencia da dispersión está a converterse nunha variable de rendemento decisiva

• Os hiperdispersantes permiten unha maior eficiencia ignífuga a niveis controlados de aditivos

• A optimización a nivel de sistema está a substituír as estratexias de formulación con moitos aditivos

Interesado en mellorar os retardantes de chama ecompostodispersión nas súas formulacións?

O equipo técnico de SILIKE traballa en estreita colaboración cos fabricantes de compostos e masterbatchs para avaliar os desafíos de formulación e desenvolver solucións ignífugas optimizadas.

Ponte en contacto con SILIKE para falar sobre o teu sistema ignífugo e os desafíos de dispersión.

Data de publicación: 28 de xaneiro de 2026