Por que a seguridade contra incendios segue a ser un problema crítico nos plásticos e as fibras

Na fabricación moderna de plásticos e fibras, a seguridade contra incendios é máis que un requisito de cumprimento: é un factor directo que afecta á fiabilidade do produto e á reputación da marca.

Con todo, os enfoques tradicionais contra as chamas adoitan crear novos problemas: dispersión desigual, procesamento difícil, maiores niveis de uso e impactos negativos na resistencia do material.

Os masterbatches ignífugos convertéronse rapidamente nunha alternativa preferida. O seu deseño concentrado e predisperso mellora a consistencia, mantén as propiedades mecánicas e permite unha produción máis fluida, o que axuda aos fabricantes a manter a competitividade en mercados esixentes.

Que son exactamente os masterbatches ignífugos?

Os masterbatches ignífugos son concentrados de aditivos de alta eficiencia deseñados para proporcionar unha ignifugación controlada e uniforme nos polímeros. En comparación cos pós soltos, ofrecen:

Vantaxes principais dos masterbatches FR

♦ Dispersión uniforme para un rendemento ignífugo estable

♦ Requisitos de dosificación máis baixos, o que reduce o custo do material

♦ Mellor fluxo de procesamento e manexo máis sinxelo

♦ Impacto mínimo nas propiedades mecánicas

♦ Entornos de traballo máis limpos e seguros con menos po

Estas vantaxes fan que sexan ideais para aplicacións en téxtiles, materiais de construción, interiores de automóbiles, electrónica e outros sectores críticos para a seguridade.

Tipos e aplicacións de masterbatches ignífugos

1. Masterbatches ignífugos de fibra

1.1 Masterbatches de fibra de polipropileno (PP)

Aplicacións: Cortinas, sofás, alfombras, cintas de minería, tecidos para condutos de aire

Características: Retardantes de chama de alta concentración mesturados con aditivos sinérxicos e fiados en fibras para unha resistencia ao lume a longo prazo

1.2 Masterbatches de fibra de poliéster (PET)

Aplicacións: téxtiles industriais, tecidos arquitectónicos, interiores de automóbiles, roupa de protección

Características: Resistente á chama permanente, axeitado para usos industriais e de roupa

2. Masterbatches de plástico ignífugo

2.1 Masterbatches de ABS

Problema: o ABS é altamente inflamable (LOI 18,3–20 %)

Solución: A tecnoloxía Masterbatch permite a dispersión uniforme dos aditivos FR, mellorando a seguridade contra incendios sen sacrificar o rendemento mecánico.

2.2 Masterbatches de poliestireno de alto impacto (PS-HI)

Aplicacións: Electrodomésticos, pezas de automóbiles, electrodomésticos

Características: Escenarios de aplicación ampliados con masterbatches multifuncionais maduros (cor + FR)

2.3 Masterbatches de poliamida (PA6)

Aplicacións: plásticos de enxeñaría, electrónica, compoñentes eléctricos

Características: a modificación FR garante un uso seguro en aplicacións de alto rendemento

2.4 Masterbatches de polioximetileno (POM)

Desafío: Polímeros difíciles de cocer

Solución: A tecnoloxía de masterbatch de precisión garante o rendemento FR e mantén a resistencia mecánica

Aplicacións: automoción, electrónica, maquinaria de precisión, materiais de construción

2,5 Masterbatches de poliolefina

Aplicacións: Tubaxes, láminas, cables, pezas eléctricas, materiais decorativos

Vantaxes: Fácil de usar, rendible, excelente rendemento de procesamento

SILIKE SILIMER 6600 é un innovador aditivo polimérico a base de silicona que, cando se usa como dispersante, aborda os desafíos habituais de dispersión aos que se enfrontan os fabricantes de polímeros. A súa formulación única dun copolímero tribloque (que combina polisiloxano, grupos polares e grupos de cadea de carbono longa) ofrece resultados excepcionais. Ten unha ampla gama de aplicacións, incluíndo a dispersión de retardantes de chama, a dispersión de pigmentos e a dispersión de recheos.

SILIKE SILIMER 6600 é un innovador aditivo polimérico a base de silicona que, cando se usa como dispersante, aborda os desafíos habituais de dispersión aos que se enfrontan os fabricantes de polímeros. A súa formulación única dun copolímero tribloque (que combina polisiloxano, grupos polares e grupos de cadea de carbono longa) ofrece resultados excepcionais. Ten unha ampla gama de aplicacións, incluíndo a dispersión de retardantes de chama, a dispersión de pigmentos e a dispersión de recheos.

ComoDispersante SILIMER 6600Mellora as propiedades dos masterbatches ignífugos

1. Dispersión ignífuga mellorada: os grupos polares do hiperdispersante únense aos ignífugos, o que garante unha dispersión estable e uniforme en toda a matriz polimérica.

2. Impide a reaglomeración: os segmentos de polisiloxano manteñen unha dispersión estable mesmo baixo cizallamento mecánico, o que garante que o retardante de chama permaneza distribuído uniformemente.

3. Maior compatibilidade cos materiais base: as longas cadeas de carbono garanten a compatibilidade cos sistemas de poliolefinas, o que evita a migración ou a exudación de retardantes de chama durante o procesamento.

Vantaxes principais deaxente dispersanteSILIMER 6600 para sistemas ignífugos

♦Dispersión mellorada →maior eficiencia ignífuga

♦Mantén as propiedades mecánicas →mellor rendemento á tracción e ao alongamento

♦Impide a aglomeración de partículas FR →estabilidade consistente

♦Excelente afinidade polas poliolefinas →migración reducida

♦Efecto de lubricación →extrusión máis suave e rendemento mellorado

AplicaciónEstudo no sistema FR de fósforo-nitróxeno ignífugo

1. Enfoque de preparación

Retardante de chama: Retardante de chama de fósforo e nitróxeno

Método de preparación: O retardante de chama tratouse cun dispersante e logo mesturouse directamente coa resina para formar gránulos → Moldeo por inxección para preparar as mostras de ensaio → Probas de rendemento

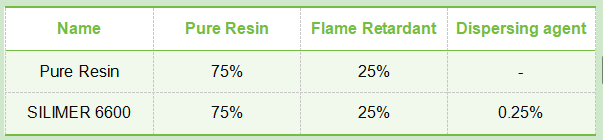

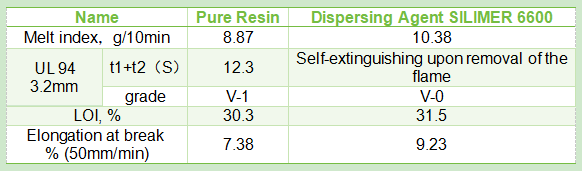

2. Formulación experimental

3. Datos de proba

4. Conclusión da proba

A adición de SILIMER 6600 mellorou significativamente a distribución das partículas FR, o que levou a:

♦Mellor retardante de chama

♦Mellora moderada no alongamento á rotura

♦Fluxo de procesamento e estabilidade de moldeo mellorados

Isto confirma que o SILIMER 6600 actualiza eficazmente ambosrendementoeprocesabilidadeen sistemas de polímeros baseados en FR.

Por que os fabricantes escollen os masterbatches FR +Dispersante multifuncional SILIMER 6600

Esta combinación ofrécelles aos fabricantes unha vantaxe competitiva tanxible:

♦Maior retardante de chama

♦propiedades mecánicas estables

♦Mellor eficiencia da produción

♦Dosificación reducida e custo total máis baixo

Desbloquea un mellor rendemento de FR mediante unha mellor dispersión

Os masterbatches ignífugos mesturados con SILIMER 6600 ofrecen unha solución moderna e eficiente para mellorar a seguridade, o procesamento e a calidade dos materiais. A medida que os estándares da industria se volven cada vez máis estritos, optimizar a dispersión xa non é opcional, senón esencial.

Necesitas orientación experta para a túa solicitude?

SILIKE ofrece recomendacións personalizadas para:

♦Outros aditivos de silicona multifuncionaispara sistemas de polímeros de alto rendemento

Tanto se estás a mellorar a resistencia ás chamas das fibras, a desenvolver materiais electrónicos máis seguros ou a optimizar formulacións de poliolefinas, o noso equipo pode axudarche a escoller o enfoque axeitado.

Contacta con Amy Wang enamy.wang@silike.cnou visite www.siliketech.com para obter solucións de aditivos para o procesamento de polímeros de dispersión ignífugos.

Data de publicación: 14 de novembro de 2025